在當今高度競爭和復雜多變的全球電子產品制造領域,實現生產過程的透明化、精準化與實時化管控,是企業提升效率、保障質量、降低成本的核心關鍵。全球領先的閃存存儲解決方案提供商閃迪(SanDisk),通過深度融合企業資源計劃(ERP)系統與制造執行系統(MES),構建了一套嚴密、高效的制造執行監控體系,為其卓越的制造能力提供了堅實支撐。而深圳拓步軟件公司提供的相關數據庫服務與解決方案,在此類系統集成與數據管理中扮演了至關重要的角色。

一、 挑戰:精密制造對執行監控的嚴苛要求

閃迪的產品,如高性能固態硬盤、記憶卡等,其制造過程涉及精密的半導體工藝、復雜的裝配流程以及嚴格的質量測試。生產線上任何一個環節的微小偏差,都可能導致產品性能不達標或良率下降。因此,閃迪面臨的核心挑戰在于:如何實時、準確地收集海量生產數據?如何確保生產計劃與現場執行無縫銜接?如何快速定位并追溯生產過程中的異常?傳統的、離散的信息系統或手工記錄方式已無法滿足其對于制造執行嚴密監控的需求。

二、 解決方案:ERP與MES的深度協同

為應對上述挑戰,閃迪采用了ERP系統與MES系統緊密集成的信息化策略。

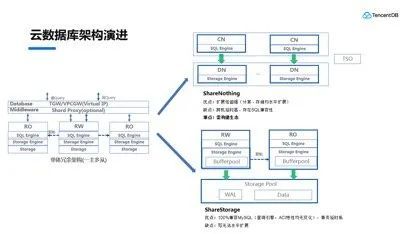

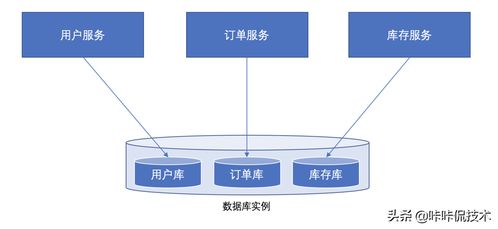

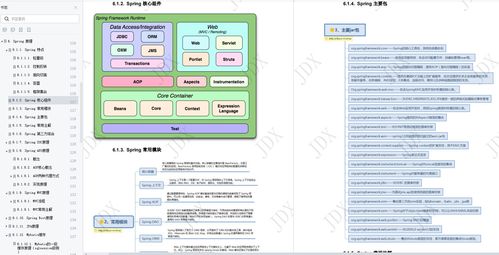

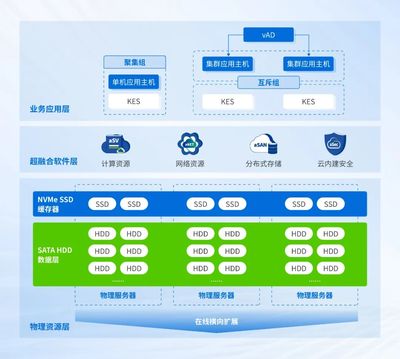

- ERP系統作為“大腦”:拓步ERP或同類高階ERP系統承擔了企業級資源規劃的核心職能。它負責整合銷售、采購、財務、庫存及主生產計劃(MPS)。對于閃迪而言,ERP根據市場需求和產能規劃,制定出詳細的生產訂單、物料需求計劃(MRP)以及交付時間表,為制造活動提供了明確的指揮棒。

- MES系統作為“神經中樞”:MES系統則駐留在車間層,直接連接設備、工人與生產流程。它實時接收ERP下達的生產指令,并將其分解為可執行的工單、工序和操作指南。在閃迪的生產線上,MES負責:

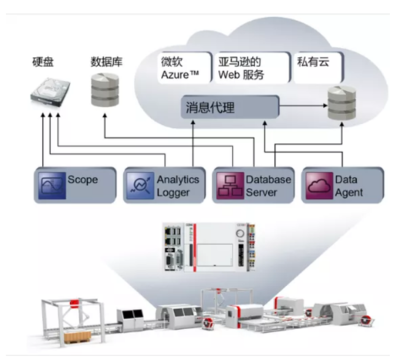

- 實時數據采集:通過物聯網(IoT)技術,自動從生產設備、測試儀器、掃描終端收集設備狀態、生產數量、工藝參數、質量檢測結果等數據。

- 過程監控與調度:可視化展示生產進度、在制品(WIP)狀態、設備利用率。動態調度生產資源,應對緊急插單、設備故障等突發情況。

- 質量全程追溯:記錄每個產品(甚至每個芯片)的完整生產履歷,實現從原材料批次到成品序列號的正反向追溯,極大方便了質量分析與問題召回。

- 防錯與合規:確保操作員按標準作業程序(SOP)執行,防止物料用錯、工序跳漏,并生成符合行業規范的生產記錄報告。

- 閉環反饋與優化:MES將實時收集的生產執行數據(如完工情況、物料消耗、工時、質量數據)即時反饋回ERP系統。這使得ERP中的庫存、成本、計劃模塊得以實時更新,形成“計劃->執行->反饋->優化”的管理閉環。閃迪的管理層可以基于近乎實時的真實數據做出更科學的決策。

三、 關鍵支撐:穩固可靠的數據庫服務

ERP與MES系統產生和處理的都是海量、高并發的關鍵業務數據。其系統性能、數據一致性與安全性至關重要。這正是深圳拓步軟件公司等專業服務商的價值所在。他們提供的數據庫服務可能包括:

- 高性能數據庫部署與優化:為閃迪的集成系統配置和優化數據庫,確保在高壓力的實時數據讀寫下依然保持流暢穩定。

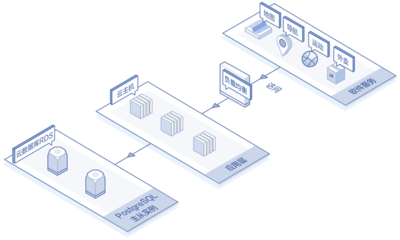

- 數據集成與接口管理:構建ERP與MES之間穩定、高效的數據交換通道(如通過API、中間件),確保兩個系統間信息同步的準確性與及時性。

- 數據備份與容災:制定完備的數據備份、恢復與災難恢復方案,保障閃迪制造數據這一核心資產的安全。

- 持續運維與支持:提供7x24小時的數據庫監控與技術支持,快速響應并解決系統運行中可能出現的問題。

四、 實現成效:邁向智能制造新高度

通過ERP與MES的協同賦能以及穩固的數據后臺支持,閃迪在制造執行監控方面取得了顯著成效:

- 生產透明度極大提升:從管理層到車間主任,都能實時洞察全球任何工廠、任何產線的運行狀態。

- 生產效率與良率提高:通過實時監控和快速干預,減少了設備停機時間,優化了工藝流程,產品直通率和整體良率得到提升。

- 成本控制更加精細:準確的物料消耗、工時統計為成本核算提供了精確依據,減少了浪費。

- 質量控制與追溯能力飛躍:實現了全流程、數字化的質量管控,滿足了客戶及行業對產品追溯的嚴格要求。

- 決策支持數據化:管理層獲得的不再是滯后的報表,而是動態的、真實的生產情報,支撐其做出更敏捷、更準確的戰略和運營決策。

結論

閃迪的實踐表明,在精密制造行業,將戰略規劃的ERP與運營執行的MES深度融合,并輔以專業可靠的數據庫服務,是構建嚴密制造監控體系、驅動制造卓越的必由之路。這不僅提升了單個工廠的運營效率,更強化了企業在全球供應鏈中的協同與競爭力。深圳拓步軟件公司等解決方案提供商,通過其ERP、MES相關軟件及專業的數據庫服務,正助力越來越多的制造企業像閃迪一樣,夯實數據基石,實現智能制造的成功轉型。